Messen. Vielseitig. Genauigkeit.

CNC-

Messen

In der modernen Fertigung spielt die Qualitätssicherung eine entscheidende Rolle. Bei GDFT bieten wir unseren Kunden bestmögliche Produktqualität und setzen auf modernste Technologie.

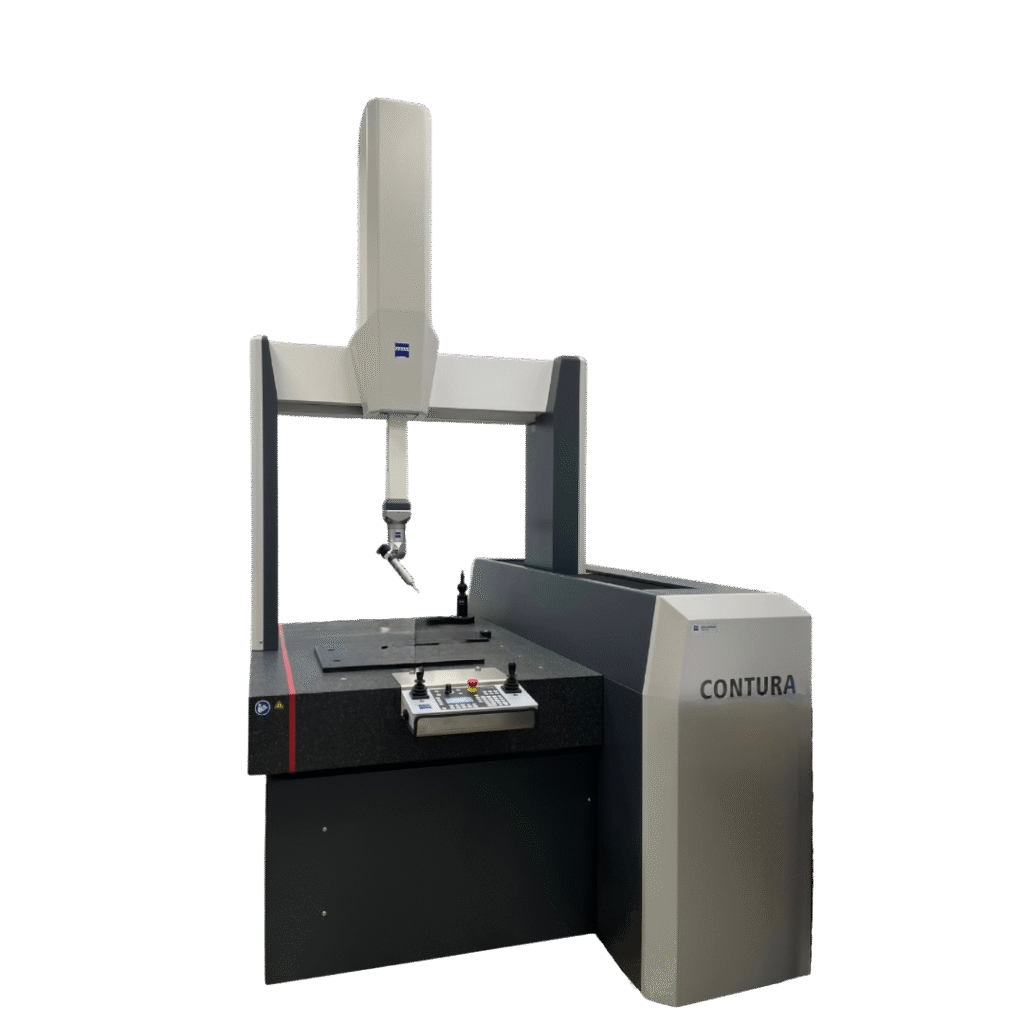

Im Jahr 2024 erweiterten wir unsere Qualitätssicherung durch die Anschaffung eines Koordinatenmesssystems (KMG): ein ZEISS Portalmessgerät. Dieses hochmoderne Messgerät ermöglicht eine noch effektivere und zuverlässigere Überwachung unserer Fertigungsprozesse. Es hilft dabei, höchste Qualitätsanforderungen konsequent zu erfüllen und Messungen mit einer außergewöhnlich hohen Genauigkeit und Geschwindigkeit durchzuführen.

Wollen Sie wissen, ob wir auch

Ihre Messanforderungen mit unserer

CNC-Messtechnik erfüllen können?

Messgenauigkeit auf höchstem Niveau

Für das ZEISS CONTURA Portalmessgerät wurde ein speziell temperierter Messraum eingerichtet, der konstante Umgebungsbedingungen wie Temperatur und Luftfeuchtigkeit garantiert. Diese Stabilität ist essenziell, da bereits geringste Schwankungen die Messergebnisse beeinflussen können.

Der Messprozess beginnt bei GDFT mit der sorgfältigen Vorbereitung der Bauteile. Vor der Prüfung werden sie gereinigt und unter optimalen Bedingungen gelagert, um Verformungen oder Verunreinigungen zu vermeiden.

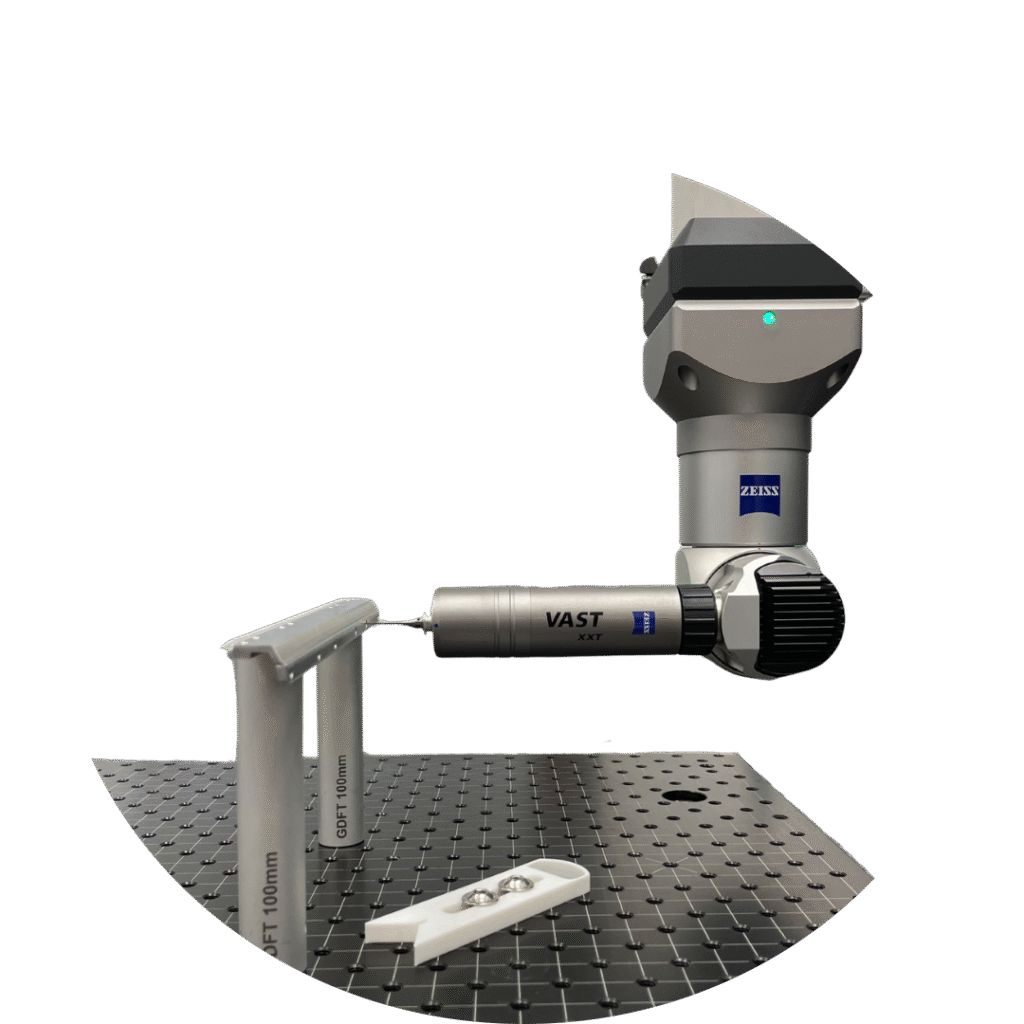

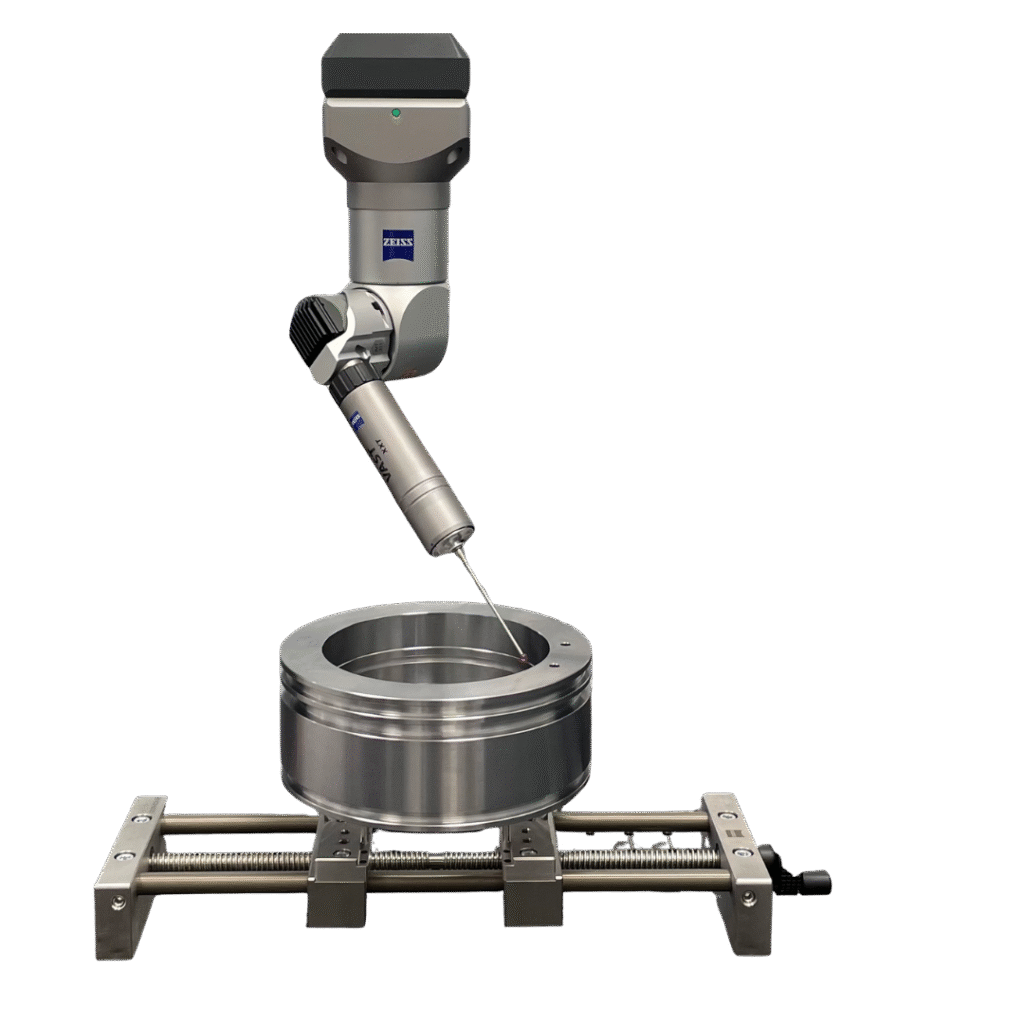

Neben dem CNC-gesteuerten 5-Achsen-Koordinatenmessgerät (ZEISS CONTURA) setzen wir auch ein handgeführtes KMG sowie verschiedene Prüf- und Messmittel ein. So prüfen wir flexibel und effizient Bauteile unterschiedlichster Größe und Komplexität – vom Einzelstück bis zur Serienfertigung. Die Werkstücke werden auf dem Messgerät präzise positioniert und meist mit individuell gefertigten Vorrichtungen fixiert, die eine wiederholbare und spannungsfreie Fixierung ermöglichen.

Nach der Messung werden alle Ergebnisse digital dokumentiert, archiviert und auf Wunsch für den Kunden bereitgestellt. So ist die Rückverfolgbarkeit jederzeit gewährleistet – auch über längere Zeiträume.

Zudem verwahren wir eingesetzte Messvorrichtungen und Spannmittel sorgfältig, um bei wiederkehrenden Prüfungen konsistente Bedingungen und eine maximale Vergleichbarkeit sicherzustellen.

Was ist CNC-Messen?

CNC-Messen ist ein computergestütztes Messverfahren zur exakten Vermessung von Bauteilen. Mithilfe moderner Koordinatenmessgeräte (CNC = Computerized Numerical Control) prüfen wir Geometrie, Maße und Toleranzen sowohl während als auch nach der Fertigung.

Dank dieser Technologie lassen sich auch komplexe Bauteile mit höchsten Anforderungen schnell und zuverlässig prüfen. Durch den Einsatz verschiedener Prüf- und Messmittel stellen wir sicher, dass jedes Teil exakt den technischen Spezifikationen entspricht.

- CNC-Messen ist ein zentraler Bestandteil unserer Qualitätssicherung – für maximale Präzision und gleichbleibende Produktqualität.

Funktionsweise des Zeiss Portalmessgerät

Für höchste Präzision in der Qualitätssicherung setzen wir bei GDFT auf die ZEISS CONTURA 7/10/6 mit RDS-Kopf (5-Achsen-Technologie), eines der führenden Portalmessgeräte im Bereich der industriellen Messtechnik.

Das Gerät verfügt über 5-Achsen, die es ermöglicht, Messungen aus verschiedenen Blickwinkeln durchzuführen und somit die präziseste Analyse von Bauteilen zu gewährleisten. Dabei werden die X-, Y- und Z-Achsen sowie die zwei zusätzlichen Dreh- / Schwenkachsen genutzt, um das Werkstück in verschiedenen Positionen zu messen.

Die Messprogramme werden mit einem modernen CAD-CAM-System erstellt. Grundlage ist das digitale 3D-Modell des Bauteils, an dem alle relevanten Messpunkte definiert werden. Unsere AUKOM-zertifizierten Messtechniker programmiern den gesamten Ablauf präzise und normgerecht – auch bei anspruchsvollen Messaufgaben.

- AUKOM-Zertifizierung: Dieses international anerkannte Schulungssystem bestätigt das fundierte Fachwissen und die praktische Kompetenz unserer Messtechniker in der industriellen Messtechnik.

Wir bei GDFT nutzen für die Programmierung am 3D-Modell vorzugsweise SAT- und SAB-Dateien. Diese Dateiformate ermöglichen es, das 3D-Modell direkt in das Messsystem zu importieren.

Fakts CNC-measuring

ZEISS Portal Measuring Machine CONTURA 7/10/6 with RDS (5-axis)

Maximum travel X-axis: 700 mm

Maximum travel Y-axis: 1000 mm

Maximum travel Z-axis: 600 mm

ZEISS Portalmessgeräte CONTURA 7/10/6 mit RDS (5-Achsen)

Vorteile des ZEISS Portalmessgeräts bei GDFT

- Frühzeitige Fehlererkennung: Dank der hohen Präzision werden Abweichungen schnell entdeckt, wodurch Ausschuss reduziert und Kosten gesenkt werden.

- Große Vielseitigkeit: Das Messgerät eignet sich für unterschiedlichste Bauteile, von einfachen bis hin zu komplexen Formen und sogar größeren Werkstücken.

- Zuverlässige Genauigkeit: Die 5-Achsen-Technologie erlaubt Messungen aus verschiedenen Winkeln und gewährleistet so besonders genaue Resultate.

- Verlässliche Qualitätssicherung: Durch präzise Messungen unterstützen wir die Einhaltung strenger Qualitätsvorgaben und steigern damit die Kundenzufriedenheit sowie Produktsicherheit.

- Lückenlose Dokumentation: Alle Messdaten werden digital dokumentiert und sind jederzeit transparent und nachvollziehbar.

Sie möchten sicherstellen, dass Ihr Produkt auch messtechnisch höchsten Anforderungen entspricht?